Enjeksiyon kalıp yapımı - Injection mold construction

Bu makale şunları içerir: referans listesi, ilgili okuma veya Dış bağlantılar, ancak kaynakları belirsizliğini koruyor çünkü eksik satır içi alıntılar. (Ocak 2016) (Bu şablon mesajını nasıl ve ne zaman kaldıracağınızı öğrenin) |

Enjeksiyon kalıp yapımı gerçekleştirmek için kullanılan kalıplar oluşturma işlemidir enjeksiyon kalıplama kullanarak işlemler enjeksiyonlu kalıp makinası. Bunlar genellikle bir göbek ve bir boşluk kullanarak plastik parçalar üretmek için kullanılır.

Kalıplar, üretilecek parçanın cinsine göre iki plakalı veya üç plakalı kalıplar olarak tasarlanmaktadır. İki plakalı kalıp, ışıkta tek bir gün gerektirirken, üç plaka kalıbı iki gün gerektirir. Kalıp yapımı, ayırma hattı seçimini, yolluk ve kapı seçimini ve bileşen çıkarma sistemi seçimini belirleyen bileşenin şekline bağlıdır. Kalıp tabanı boyutu, bileşen boyutuna ve kalıp başına planlanacak boşluk sayısına bağlıdır.

Tasarım konuları

- Taslak: Bitmiş bileşenin kolay çıkarılması için hem maçada hem de boşlukta gereklidir

- Çekme payı: Malzeme çekirdeğinin büzülme özelliğine ve boşluk boyutuna bağlıdır

- Soğutma devresi: Döngü süresini azaltmak için, su hem çekirdek hem de boşluk plakalarında açılan deliklerden dolaşır.

- Ejeksiyon boşluğu: Ejektör plaka yüzü ile çekirdek arka plaka yüzü arasındaki boşluk, çekirdek içindeki boyutu tutmalıdır. Bileşenin kalıptan tamamen çıkarılmasına izin vermelidir.

- Hava delikleri: Çekirdek ve boşluk arasında sıkışmış gazları (genellikle 0,02 mm'den az boşluk) giderir, çünkü aşırı boşluklar flaş kusurlarına neden olabilir.

- Kalıp parlatma: Çekirdek, boşluk, yolluk ve yolluk iyi yüzey kalitesine sahip olmalı ve malzeme akış yönü boyunca cilalanmalıdır.

- Kalıp dolgusu: Kapak, bileşen kalın kısımdan ince kısma kadar doldurulacak şekilde yerleştirilmelidir.

Elementler

- Tescil halkası - Enjeksiyon kalıplama makinesi vidalarını enjeksiyon kalıbı ile hizalar. Genellikle yüzeyi sertleştirilmiş, orta karbon çelik malzeme (CHMCS).

- Yolluk burcu - Burç 3 ° ila 5 ° arasında bir konik deliğe sahiptir ve genellikle CHMCS'den yapılır. Malzeme kalıba yolluk kovanından girer.

- Üst plaka - Kalıbın üst yarısını kalıplama makinesinin hareketli yarısına sıkıştırmak için kullanılır ve genellikle yumuşak çelik.

- Boşluk plakası - Plastik malzeme ile doldurulacak ve plastik bileşeni oluşturacak bir boşluk (boşluk yoluyla) oluşturmak için kullanılan plakadır. Genellikle yumuşak çelikten yapılmıştır.

- Çekirdek plaka — Çekirdek plaka boşluk yerine çıkıntı yapar ve plastik bileşende içi boş kısımlar oluşturur. Bu çekirdek plaka genellikle maça işlemeden sonra sertleşmeden sertleştirilmiş sıcak kalıp P20 çeliğinden yapılır.

- Yolluk çektirme burcu - Yolluk çektirme kovanı, yolluk çekme pimini barındırmak için kullanılır; genellikle CHMCS'den yapılır.

- Yolluk çekme pimi — Yolluk çekme pimi, yolluk kovanından yolluk çeker. Genellikle CHMCS'den yapılır

- Çekirdek arka plaka — Çekirdek eki yerinde tutar ve bir "sertleştirici" görevi görür. Genellikle yumuşak çelikten yapılır.

- Kılavuz sütun ve kılavuz burç - Kılavuz direk ve kılavuz burç, her döngüde bir kalıbın sabit ve hareketli yarımlarını hizalar. Malzeme kasaları genellikle orta karbonlu çelikten yapılır ve daha yüksek sertliğe sahip olacaktır.

- Ejektör kılavuz ayağı ve kılavuz burç — Bu bileşenler, ejektör pimlerinin hasar görmemesi için ejektör tertibatının hizalanmasını sağlar. Genellikle CHMCS'den yapılırlar. Kılavuz direk tipik olarak kılavuz kovandan daha yüksek sertliğe sahiptir.

- Ejektör plakası — Bu, ejektör pimlerini tutar ve genellikle yumuşak çelikten yapılır.

- Ejektör arka plakası — Ejektör pimlerinin yerinden çıkmasını engeller; genellikle yumuşak çelik malzemeden.

- Topuk blokları - Bitmiş bileşenin çekirdekten çıkması için ejektör tertibatı için bir boşluk sağlar. Genellikle yumuşak çelikten yapılmıştır.

- Alt plaka - Kalıbın alt yarısını kalıplama makinesinin sabit yarısı ile sıkıştırır; genellikle yumuşak çelikten yapılmıştır.

- Merkezleme burcu - Alt plaka ile çekirdek arka plaka arasında hizalama sağlar; genellikle CHMCS'den yapılır.

- Dinlenme düğmesi — Çıkarma tertibatını destekler ve çıkarma tertibatı ile alt plaka arasındaki temas alanını azaltır. "İşaretlenmemiş" bitmiş bir bileşen sağlamak için gerekli olan enjeksiyon kalıplama makinesini temizlerken çok faydalıdır. Alt plakaya yapışan küçük yabancı parçacıklar, çıkarma pimlerinin çekirdekten dışarı çıkmasına ve bileşen üzerinde çıkarma pimi izlerine neden olabilir.

Çekirdek ve boşluk genellikle P20, En 30B, S7, H13 veya 420SS kalite çelikten yapılacaktır. Çekirdek, kalıplamanın iç şeklini oluşturan erkek kısımdır. boşluk dış kalıp şeklini oluşturan dişi kısımdır.

Kapı türleri

İki ana kapı sistemi, manuel olarak trimlenmiş kapılar ve otomatik olarak trimlenmiş kapılardır. Aşağıdaki örnekler nerede kullanıldıklarını göstermektedir:

- Yolluk kapısı: Büyük parçalar için kullanılır, kapı işareti bileşende görünür ve koşucu gerekmez. örn .: kepçe kalıplama (arka taraftaki silindirik kapı işareti görünür ve hissedilebilir).

- Kenar kapısı: Kare, dikdörtgen bileşenler için en uygun

- Halka geçit: Kaynak hattı kusurunu ortadan kaldırmak için silindirik bileşenler için en uygun

- Diyafram kapısı: İçi boş, silindirik bileşenler için en uygun

- Sekme kapısı: Katı, kalın bileşenler için en uygun

- Denizaltı kapısı: Döngü süresini azaltmak için otomatik geçişten arındırma gerektiğinde kullanılır

- Ters konik yolluk kapağı (Pimli geçit): Genellikle üç plakalı kalıpta kullanılır.

- Winkle Gate: Esas olarak elektronik ürün kapısı için kullanılır, malzemeyi çekirdek tarafın altına akar

Ejeksiyon sistemi türleri

- Pim çıkarma - Silindirik pimler bitmiş bileşeni çıkarır. Kare ve dikdörtgen bileşenlerde minimum dört pim (dört köşede) gereklidir. Silindirik bileşenler olması durumunda, üç eşit uzaklıkta pim (yani 120 ° ayrı) gereklidir. Gerekli pim sayısı, bileşen profiline, boyutuna ve çıkarma alanına göre değişebilir. Bu ejeksiyon sistemi, bitmiş bileşen üzerinde gözle görülür çıkarma işaretleri bırakır.

- Kovan çıkarma — Bu tür bir çıkarma, çekirdeğin alt plakaya sabitlendiği silindirik çekirdekler için (ve bunlarla sınırlı) tercih edilir. Bu sistemde, çıkarma tertibatı, göbek üzerinde kayan ve bileşeni çıkaran bir manşondan oluşur. Bileşen üzerinde görünür bir çıkarma işareti yok.

- Sıyırıcı plaka çıkarma — Bu çıkarma, daha geniş alanlara sahip bileşenler için tercih edilir. Bu sistem, maça ve boşluk plakaları arasında ek bir plaka (sıyırıcı) gerektirir. Parlamayı önlemek için, sıyırma plakası, boşluk plakası ile temas halinde kalır ve boşluk ile çekirdek plaka arasında bir boşluk muhafaza edilir. Görünür ejeksiyon işaretleri genellikle bileşenlerin üzerinde belirtilmez.

- Bıçak çıkarma — Bu tür bir çıkarma, ince, dikdörtgen kesitler için tercih edilir. Bileşen için uygun bir ejeksiyon uzunluğu oluşturmak için dikdörtgen pimler (veya silindirik pimler dikdörtgen enine kesitler halinde işlenir) içine yerleştirilir. Çıkarma pimi başlığının kolay yerleştirilmesi için, çıkarma plakalarında bir karşı delik sağlanmıştır.

- Göbeğin dönüşüyle (iç dişli bileşenler) —Bileşenin göbek eki döndürülerek otomatik olarak çıkarıldığı dişli bileşenler için kullanılır.

- Hava çıkarma — Çekirdeğe takılan çıkarma pimini basınçlı hava kullanarak çalıştırmak için kullanılır. Çıkarma pimi bir yay kullanılarak geri çekilir.

Hizalama

Enjeksiyon kalıpları, bileşeni çıkarmak için iki yarım, bir göbek yarısı ve bir boşluk yarısı olarak tasarlanmıştır. Her döngü için, kaliteyi sağlamak için maça ve boşluk hizalanır. Bu hizalama, kılavuz direk ve kılavuz burç ile sağlanır. Genellikle, plakaları tek bir konfigürasyona ("POKE YOKE "[hataya dayanıklı] konsept). Tescil halkası, üst plakaya sıkı geçme özelliğine sahiptir ve şanzıman, enjeksiyon kalıplama makinesi kalıbı ile makine kalıbı ile üst levhayı hizalar.

Kalıp soğutma

Kalıp soğutma tasarımının istenen özellikleri şunları içerir:

- Eşit kalite için sabit kalıp sıcaklığı

- Üretkenlik için azaltılmış döngü süresi

- Kusursuz geliştirilmiş yüzey kalitesi

- Düzgün kalıp yüzey sıcaklığından kaynaklanan eğrilmenin önlenmesi (eşit olmayan soğutmanın neden olduğu çarpılma)

- Uzun kalıp ömrü

Yöntemler

- Delinmiş deliklerle kavite plakası soğutma - Boşluk plakası, kavite ekinin etrafına delinir ve açıklıkların uçlarında bakır veya alüminyum konik tıpalarla tıkanır. Giriş ve çıkış ağızlarına bağlanan boru kullanılarak kalıbı soğutmak için su dolaştırılır.

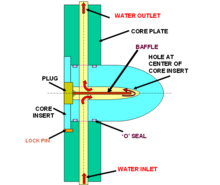

- Çekirdek ek parçanın doğrudan soğutulması (bölme sistemi) — Yeterli duvar kalınlığı korunarak çekirdek delinir. Delinmiş delik arasında, deliği iki yarıya bölen ve suyun çekirdekteki maksimum alana temas etmesine izin veren bir bölme plakası bulunur, böylece soğutma gerçekleşebilir.

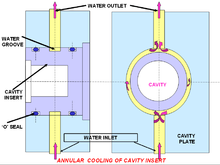

- Kavite ekinin dairesel soğutması - Su sirkülasyonu için göbek üzerinde dairesel bir yiv açılır. Sızıntıyı önlemek için, O-halkalar soğutma kanalının üstünde ve altında kullanılır.

- Çekirdek taraf hareket ediyor ve boşluk bir .eg'de sabit tarafta

Soğutma, ürün kalitesini etkileyebilir

Ayrıca bakınız

Referanslar

- Enjeksiyon Kalıp Tasarımı R.G.W. Pye Godwin Kitapları; Gözden Geçirilmiş 3. baskı (1 Şubat 1983)